現在、表示をする情報はございません。

表面処理とは、製造過程で生じる加工傷や汚れを取り除き、製品の表面を平滑で均一に仕上げる工程です。

これにより、錆や腐食を防ぎ、機能性と美観を高めます。一般的にはバフ研磨、鏡面仕上げ、ヘアライン仕上げがあり、それぞれ異なる質感や光沢を生み出します。

表面処理とは、製造過程で生じる加工傷や汚れを取り除き、製品の表面を平滑で均一に仕上げる工程です。

これにより、錆や腐食を防ぎ、機能性と美観を高めます。一般的にはバフ研磨、鏡面仕上げ、ヘアライン仕上げがあり、それぞれ異なる質感や光沢を生み出します。

木村工業では、これらに加え、低コストで美観性を実現できる「バイブレーション仕上げ」もおすすめしています。

多くのお客様はバフ研磨やヘアライン仕上げしか知らず、過剰な美観を求めた結果、コスト増加につながるケースも見受けられます。

お客様のご希望に応じて美観の度合いを丁寧に伺い、最適な仕上げ方法をご提案いたします。

表面仕上げの代表的な3種類について、その特徴とコスト、適用シーンを比較解説します。

木村工業が提案するバイブレーション仕上げのメリットもご紹介します。

素地仕上げ

(処理なし)

バフ研磨

(鏡面仕上げ)

バイブレーション

仕上げ

オススメ!

オススメ!

特徴

若干の加工傷あり、低コスト

鏡面のような光沢、

美観最高

マットな仕上がり、

機械研磨で

コスト削減・時短

美観度

コスト

◎

×

〇

納期

最短

長め(工程が多い)

作業範囲により数分~

主な

用途

コスト重視の

内部部品など

美観を求める部品

半鏡面レベルで

美観も求める部品

バフ研磨や鏡面仕上げほどの光沢は必要ないが、なるべく傷が目立たない美観性がほしい!

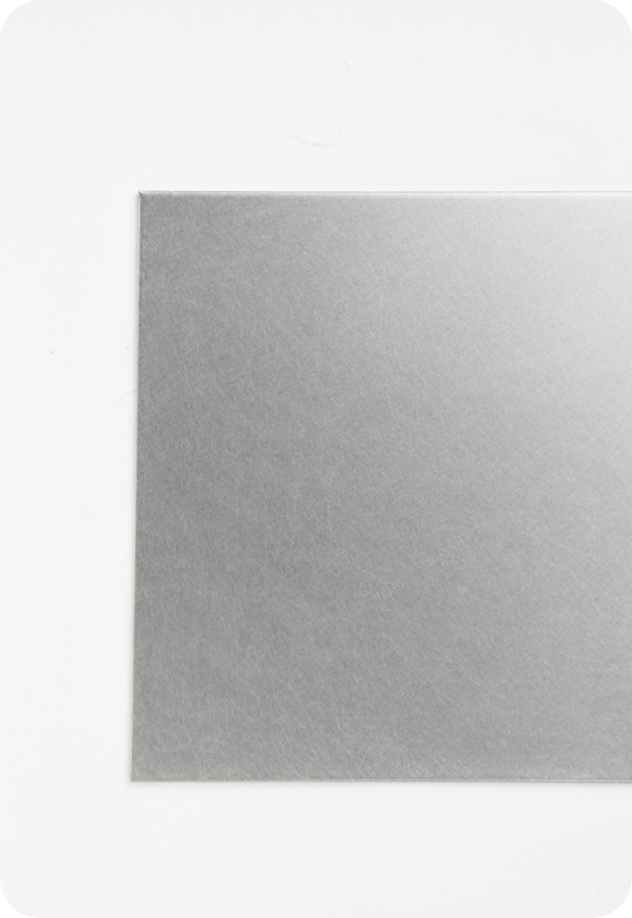

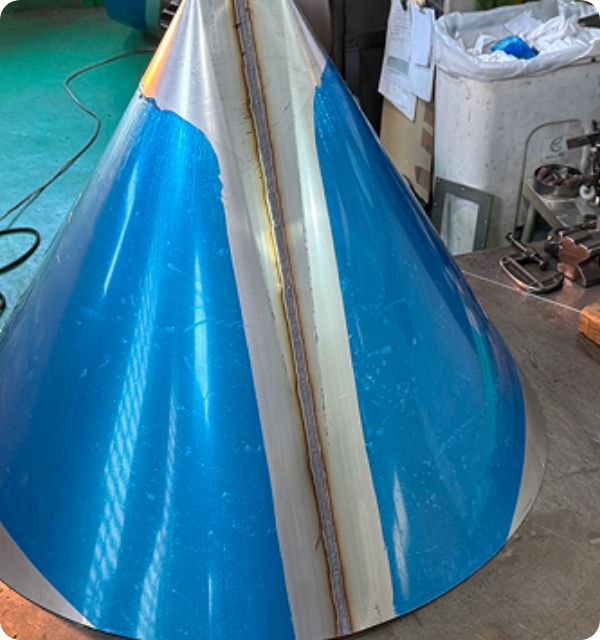

美観性に関しての要求度合いをお客様とご相談の上、バイブレーション仕上げをご提案しております。バイブレーション仕上げでは、機械的な仕上げ加工になるため、板金部品の表面全体を均一なトーンで仕上げることができます。

工程数の多いバフ研磨(鏡面仕上げ)に比べて時間を大幅短縮し、均一で安定したマットな美観を保ちながら、鏡面仕上げに比べて約80%のコスト削減が可能です。

木村工業では、この技術を活かし高品質とコスト効率の両立を追求しています。

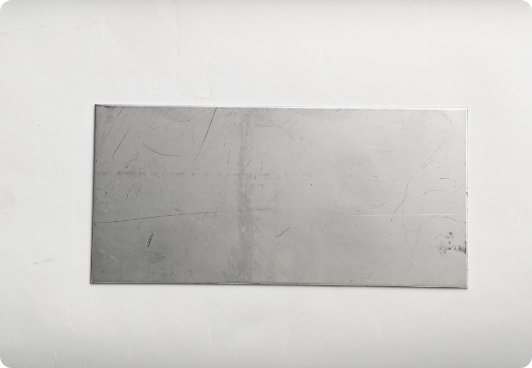

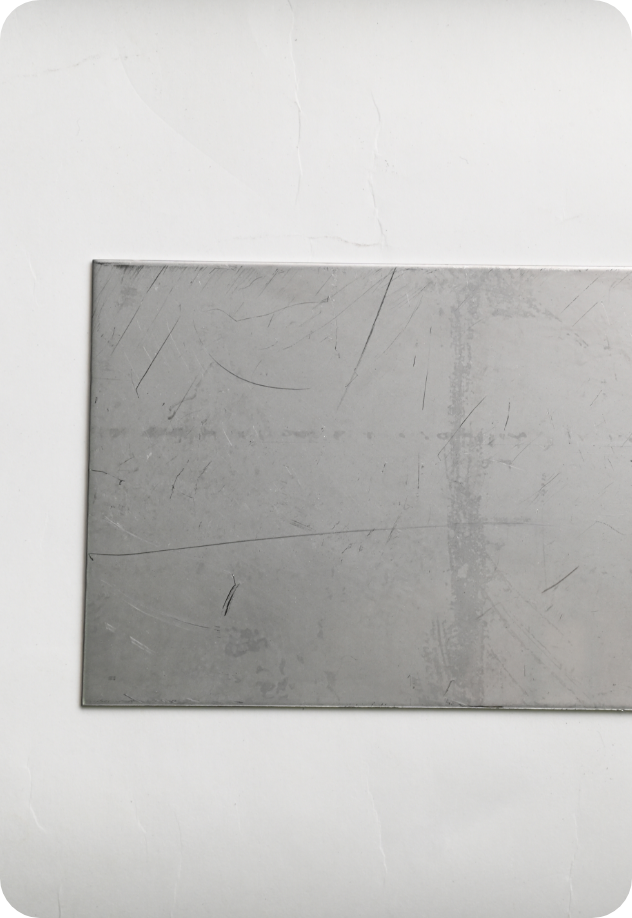

加工前

加工前

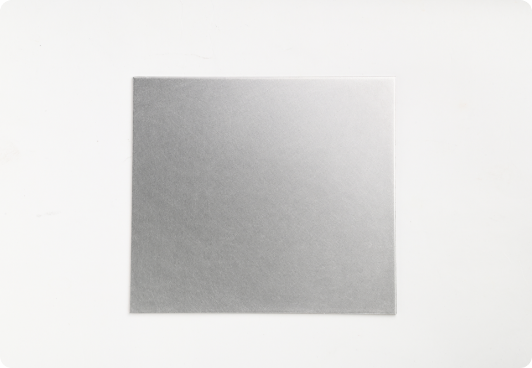

仕上げ後

仕上げ後

鏡面仕上げよりコストカット80%

加工時には保護シートの使用や丁寧な取り扱いを徹底し、製品表面の加工傷を最小限に抑えています。

形状や工程上避けられない傷についても正直に説明し、可能な限り傷を抑える工夫を怠りません。

バイブレーション仕上げは、バフ研磨に比べて約80%のコスト削減が可能です。

機械加工による均一な仕上げで、短期間で高品質な製品を提供し、納期短縮にも貢献します。

お客様の要求度合いに合わせて、表面仕上げなしの素地仕上げからバフ研磨、鏡面仕上げ、バイブレーション仕上げまで多彩な処理方法を提案。

用途やコストに応じて最適な仕上げを実現します。

内部はバフ研磨、外装は素地仕上げのままでも特に問題はないと考えていましたが、製品全体の見た目の印象を高めたいと思い、御社から提案いただいたバイブレーション仕上げを初めて採用しました。

正直、当初は「表面仕上げ=鏡面仕上げまたはヘアライン仕上げ」という認識しかなかったのですが、バイブレーション加工という中間的な選択肢を知り、コストと仕上がりのバランスの良さに驚きました。素地仕上げのままよりは若干コストアップにはなりましたが、鏡面仕上げに比べればかなり安く済みました。しかも、仕上がりは落ち着いたマットな質感で、光沢が強すぎることもなく、高級感があり一目で気に入りました。

実際に納品した製品に対しては、納入先のお客様からも「見た目が良い」と高評価をいただきました。設置後の印象や信頼感にもつながる要素なので、今後はこのバイブレーション仕上げを標準仕様として社内でも積極的に採用していこうという話になっています。

多種多様な業界に向けてホッパーや加圧タンクをはじめとした高品質な板金加工製品を提供してきました。

食品・医薬品・半導体などの厳しい品質基準を満たし、多くの企業様から厚い信頼をいただいています。

ここでは、その一部の実績をご紹介します。

最小:φ100~

最大:角物1,500mm 丸物φ1,500

重さ:~2t

板厚:1㎜~3㎜がメイン

板厚:1㎜~

重さ:~2t

※上記、サイズ以外をご希望の方、図面によって可能な場合もありますので、お気軽にご相談ください。

※図面、納期によって量産も可能です。

お気軽にご相談ください。

※材料や条件がそろっている場合に限ります。

SUS304-2B/SUS304-NO.1/SUSU304-HL/SUSU304-HL/SUS430-2B/SUS304-縞板316/316Lなど

SS400/SM490/溶融亜鉛めっき鋼材(ZAM材含む)/SPCC/SECCなど

アルミ系、鋼系など

※上記、材質以外をご希望の方、図面によって可能な場合もありますので、お気軽にご相談ください。

サイズ、重量によって、首都圏エリアでは当社よりお客様先へ直接配達いたします。

遠方、サイズ、重量次第では宅配または運送業者からの配達になります。あらかじめご了承ください。